Cuman – казахстанская компания по производству отечественных роутеров

Не секрет, что сейчас, в период активного использования интернета в повседневной жизни, вопроса об отсутствии сетевого и телеком-оборудования на рынке Казахстана не стоит. Предложений достаточно много, покупателю остаётся выбирать.

А что, если посмотреть на этот вопрос с другой стороны и поговорить о собственном производстве электронного оборудования в Казахстане? Получится ли наладить производство в стране, хватает ли для этого ресурсов, а будет ли спрос на продукт?

Эти вопросы на практике уже не первый год успешно решает компания Сuman, которая является единственной в Казахстане, занимающейся производством продукции в сфере электроники в стране.

Мы поговорили с Директором по развитию компании Cuman, Расулом Мурат, который поделился с нами историей завода и подробно рассказал, как строится производство отечественных роутеров в Казахстане.

Расул, расскажите о заводе подробнее, с какого года он присутствует на рынке?

Компания была основана в 2005 году и тогда мы занимались сервисным обслуживанием и интеграцией сетевого оборудования, далее был построен завод в индустриальной зоне "Индустриальный парк №1", где мы производим оборудование и для бизнеса, и для домашнего использования под брендом Cuman. Это то направление, в котором мы сейчас развиваемся — производство Wi-Fi-роутеров, коммутаторов, хабов, mesh-систем, телефонных аппаратов. Так как на нашем рынке в основном 90% китайского оборудования, нам бы хотелось это изменить, предлагая рынку отечественное производство.

Также мы продолжаем производить еще и сетевое оборудование для государственных структур. Мы поставляем телефонные станции собственного производства.

Площадь нашего завода составляет 7500 квадратных метров. Здесь налажено производство полного цикла: мы производим печатные платы, устанавливая на них компоненты, включая SMD-монтаж, навесной монтаж THT (Through Hole Technology), а также производство корпусов для наших устройств, сборка и упаковка также происходит у нас. Помимо этого, наша компания предоставляет услуги ремонта и сервисного обслуживания.

Мы также занимаемся разработкой продуктов, которые производятся на нашем заводе. Включая программное обеспечение, схемотехнику и конструкцию корпусов. Мы закрываем все задачи — от идеи до поставки нашему клиенту готового продукта.

Как развивалась компания? Как налаживали производство?

Нашим первым продуктом был Wi-Fi маршрутизатор для домашнего использования. Интересно то, что изначально мы давали казахские имена нашим устройствам. Наш первый маршрутизатор мы назвали "Бота".

Но вскоре мы изменили нейминги на международные. Теперь у нас линейки устройств называются Spectra, Infinity, Air. Но все же одна линейка у нас осталась с казахским именем — это неуправляемые коммутаторы "Арман".

Помню, до того как мы переехали в индустриальную зону, наш офис располагался за Американским посольством в Нур-Султане. Это был трехэтажный коттедж, в котором умещался и офис, и производственные помещения. Тогда нас еще было около 50 человек. С того времени мы значительно выросли как по территории, так и по количеству сотрудников. А в этом году нам исполняется уже 17 лет.

Самое сложное — это начать, все-таки производство гораздо сложнее, чем купля-продажа. Тут присутствуют процессы, которые чужды другим сферам, плюс мы еще и производители высоких технологий. Необходимо всегда находить баланс между отделами закупок, продаж, производства. Тем более это критично в наши дни, когда по всему миру идет полупроводниковый кризис и сроки на производство чипов в среднем 50 недель. То есть нам приходится планировать на год вперед количество продаж того или иного продукта.

Ещё добавляет сложности и то, что очень мало в Казахстане специалистов, таких как разработчики электроники. Их единицы. Сейчас тяжело найти в производство людей с опытом, которые отличают резистор от трансформатора. В основном все проблемы с образованием и с кадрами.

А как вы решаете проблему отсутствия кадров?

Мы ищем по всему миру, мы не ограничиваемся только Казахстаном, потому что понимаем, кто наши конкуренты и на каком уровне мы должны работать. У нас в основном много разработчиков и конструкторов из Беларуси. Можно сказать, что мы строим международную команду.

А местные ребята есть?

Местные — да, конечно, тоже есть.

Вы проводите обучение команды?

Да, без этого никак. Век живи — век учись, как говорится.

Мы покупаем курсы, предоставляем доступы, проводим сертификацию. На днях наши ребята съездили в Москву на производственное обучение по работе со станками.

Вы можете рассказать, как происходит процесс изготовления составляющих частей для роутера?

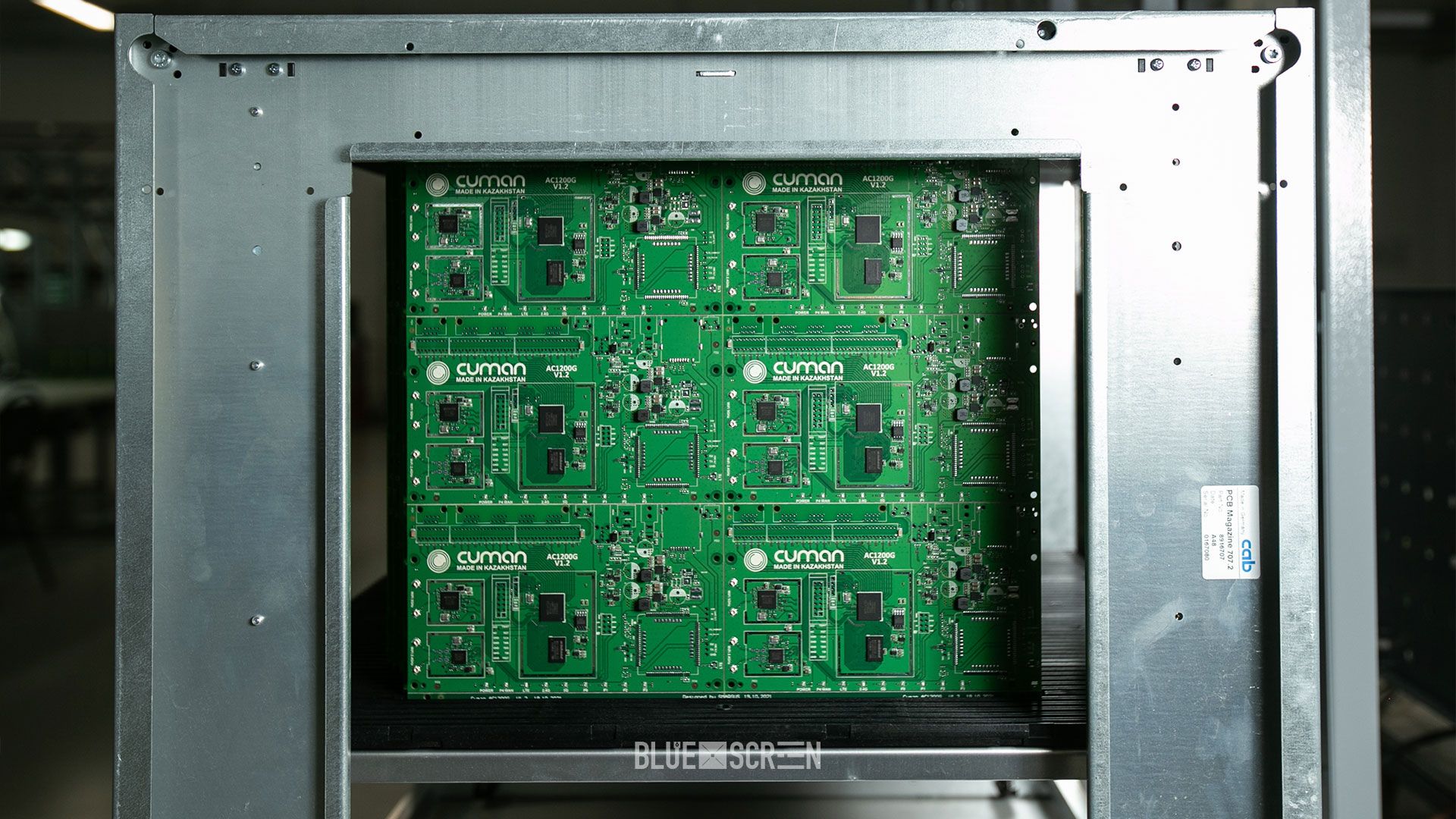

Все начинается с пустой мультизаготовки, на которой еще нет компонентов, но в дальнейшем она станет основой продукта.

По поступлению печатных плат они проходят входной контроль, на соответствие международных стандартов качества, и только после этого они попадают на производство.

Загрузчик печатных плат. С этого момента начинается технологический процесс установки SMD компонентов, первичной операцией которой является загрузка мультизаготовок печатных плат в магазин.

Принтер трафаретной печати TORCH SP500. Попадая из загрузчика на конвейерную ленту, платы поступают на следующий этап трафаретной печати с помощью принтера. Здесь паяльная паста попадает на платы через специальные апертуры на трафарете. Качество нанесения паяльной пасты контролируется с помощью 2D инспекции принтера.

Установщик SMD компонентов № 1,2. На этом этапе плата поступает на операцию установки SMD компонентов в установщик MYCRONIC №1 для установки пассивных элементов таких как резисторы, конденсаторы, катушки индуктивности и так далее.

Затем по конвейеру плата поступает в установщик MYCRONIC №2, где устанавливаются крупные компоненты, а именно — разъемы, трансформаторы и интегральные схемы.

Конвейерная печь TORCH TN360C. После установки всех элементов в шести-зонной конвейерной печи происходит операция оплавления паяльной пасты по установленному температурному профилю для данной печатной платы и компонентов, по окончании которого завершается процесс автоматической установки SMD монтажа.

AOI — автоматическая оптическая инспекция. Далее следующей стадией по производственной цепи является автоматическая оптическая инспекция, которая необходима для обеспечения высокого качества выпускаемой продукции. Устройство производит оценку качества пайки и установки SMD компонентов, путем многократной фотофиксации печатной платы и сравнения с идеалом. Данная процедура позволяет удостоверится в высоком качестве и отсутствии каких-либо браков.

Участок ручной пайки. Дальнейшим процессом производства маршрутизатора является сквозной монтаж, который производится вручную. На рабочих местах участка ручной пайки, согласно технологической карте, монтажники производят операцию пайки выводных компонентов на печатную плату роутера. Для обеспечения качества готовой продукции каждый сотрудник имеет антистатический браслет, который снимает все статическое электричество, которое есть на теле. Ведь, как всем известно, статика — это один из самых главных врагов электроники, человек может накапливать до 40 тысяч вольт, которые при попадании на плату могут оказать негативное влияние на нее, вплоть до доведения до полной непригодности.

Контроль качества. Тестирование делится на несколько этапов.

В первую очередь, проверяются значения электрических параметров на контрольных точках на соответствие разработанной схеме. Это подтверждает, что произведенная плата 100% соответствует заявленному.

Далее мы переходим на процесс, который специфичен для Wi-Fi устройств — здесь проверяется соответствие стандартам 802.11. Наверное, надо немного рассказать о 802.11 — это стандарт, выпущенный международной ассоциацией инженеров IEEE. И именно в этом стандарте описывается работа Wi-Fi. Добавлю интересный факт, почему роутер называется AC1200 — потому что он поддерживает стандарт 802.11 AC, то есть Wi-Fi 5 на скорости 1200 Мбит/с.

Третьим этапом выходного контроля является функциональное тестирование. Где наш маршрутизатор проверяется на работу заявленных функций.

Литье пластмасс . Помимо электронных плат, на нашем заводе также производятся и корпуса. Через оборудование термопластавтомат под высоким давлением из пластика формируется корпус для нашего продукта.

Как и с печатными платами, пластик проходит строгий входной контроль качества, ведь именно от него зависит конечный результат. Для наших продуктов мы используем только высококачественное сырье марки LG, которое является мировым лидером.

Первой стадией процесса изготовления корпусов является сушка сырья. Далее высушенное сырье подвергается нагреву и расплавляется. Следующим этапом расплавленное сырье отливается в пресс-форму, где обретает необходимый нам вид.

Затем на готовый корпус наносятся знаки интерфейсов и индикации, которые печатаются на различного вида принтерах. На нашем заводе используется принтер ультрафиолетовой печати, который используется для печати на различных поверхностях включая пластик. Также мы используем тампонную печать для нанесения знаков на пластик. И третьим устройством является принтер сольвентный плоттер-каттер, который печатает наклейки для продукции.

Сборка и упаковка. Заключительной стадией получения готового устройства является сборка корпуса с платой и дальнейшая упаковка.

Ваша продукция представлена широкому спросу в магазинах?

Пока нет, но сейчас договариваемся с ритейл–магазинами.

На данный момент на рынке ведутся работы с дистрибьюторами, так как мы завод, мы занимается производством, а реализацию оставляем на дистрибьюторов и ритейл-магазины. Сейчас, самое главное, чтобы нас узнавали, чтобы было доверие к нам. Есть такие установки, что вот — отечественный бренд, это значит некачественный, бракованный продукт. Мы хотим поменять мышление у людей, чтобы было доверие к отечественному производству, что вот — это наше производство, мы не зависим от Китая, от поставок, от курса рубля или юаня.

Как в целом на рынке воспринимают отечественного производителя? Готов ли рынок покупать то, что изготовлено у нас в вашей сфере?

Допустим, если это касается B2B сектора, то это в основном конференции, выставки и встречи, как нам кажется, это один из самых сильных инструментов именно для B2B маркетинга. Лучше подойти и поговорить, встретиться вживую.

А что касается B2C: мы сейчас стараемся снимать видео для YouTube — канала, продвигаемся в Instagram, наша страничка еще не такая популярная, но придите посмотрите на нас через год и у нас будет 100 000 подписчиков (смеется). Также на более молодую аудиторию продвигаем нашу страничку в TikTok.

Про B2B маркетинг хотелось бы добавить, что тут у нас не так много инструментов, тут больше идет на уровне доверия, на уровне лояльности именно к дистрибьюторам, имеющейся уже базы, есть крупные игроки и тут мы можем посещать крупные выставки, приглашать на день открытых дверей, проводить экскурсии по заводу.

Рынок Wi-Fi маршрутизаторов такой, что у нас 99% интернет-провайдеров предоставляют свои маршрутизаторы. Нам выгоднее в B2B направлении работать именно с провайдерами, потому что рынок Wi-Fi роутеров мы анализировали — 80% продаж роутеров идут именно от провайдеров.

Как вас воспринимает рынок?

Я могу вам сказать из своего опыта на выставках. Люди подходят и говорят, что если у вас оборудование такое же, как и TP-Link, и по цене соответствует, то я буду лучше брать казахстанское, нежели покупать китайское оборудование. Поддержка есть со стороны людей. Люди все-таки хотят, чтобы казахстанские заводы развивались. И хочу добавить еще, была одна выставка в мае в Нур-Султане, это была выставка всех производителей Казахстана, в течение трех дней, подходили люди, смотрели, и у них было такое удивление: "Ничего себе, это у нас в городе находится такой завод? Вы правда производите роутеры и модемы?".

Значит, можно сказать, что люди готовы поддержать отечественное производство?

Да, конечно, нам кажется, что рынок будет максимально поддерживать своего производителя. Честно, раньше не было такой поддержки, сейчас прям патриотическая волна. В целом, нам кажется, что в Казахстане есть наши компании, которыми можно гордиться, как Kaspi, Arbuz. За последние 5 лет много таких компаний появилось, которые могут конкурировать с крупными игроками из других стран.

А чего, на ваш взгляд, не хватает Казахстану, чтобы было больше собственного производства, открывали такие заводы, как ваш?

Ну, как я ранее говорил, это кадры, если бы больше людей занимались электроникой, скорее всего было больше бы заводов, ну и сфера электроники была бы более развитой. Население. Чем больше людей, тем больше рынок. Мы стараемся сейчас проводить экспансию и работать не только на рынке Казахстана, но и на весь рынок СНГ. И уже на определенном уровне есть некоторые договоренности о продвижении нашей продукции. Раздаем на тест партнерам оборудование, собираем от них отзывы. Если мы начинаем, то начинаем все сразу.